化学・医薬系の研究施設や塗装・印刷工場では、トルエンによる健康リスクが日常的な課題となっています。ドラフトチャンバーやスクラバーなどの対策を講じていても、「ドラフトの台数が足りない」「秤量作業中に溶媒臭が気になる」「可燃性ガスの引火リスクが心配」といった声は珍しくありません。

2024年4月には化学物質規制が改正され、リスクアセスメント対象物質が896物質に拡大したことで、トルエン対策の見直しを迫られている企業も多いのではないでしょうか。

ここでは、トルエンの特性と発生源、健康被害のリスク、そして現場で実際に残されている課題と解決策について解説します。

トルエンとは?その特性と発生源

トルエンは、塗料・印刷インキ・接着剤・希釈溶剤などに広く使われる揮発性有機化合物(VOC)です。常温で揮発しやすく、独特の芳香を持つ無色透明の液体で、有機合成や洗浄作業など幅広い用途で使用されています。

トルエンの特徴として注意すべきなのは、引火点が4℃と非常に低く、爆発範囲が1.1〜7.1 vol%であることです。つまり、常温でも引火しやすく、電気機器の使用時には引火・爆発のリスクが伴います。

主な発生源としては、以下のような現場が挙げられます。

- 研究施設:化学・医薬系の有機合成、抽出操作、洗浄作業

- 製造現場:塗装工場、印刷工場、半導体製造、接着剤製造

- 整備・建設:自動車整備、塗装作業、接着剤使用現場

トルエンによる健康被害リスク

トルエンに曝露すると、急性症状として咳、咽頭痛、めまい、嗜眠、頭痛、吐き気、意識喪失などが現れます。高濃度の曝露では意識を失い、重大な事故につながる危険性もあります。

慢性的な曝露では、視野狭窄、神経障害、聴覚障害などが報告されており、薬物依存性も確認されています。日本産業衛生学会の許容濃度は50ppm(188mg/m³)、ACGIH(米国産業衛生専門家会議)のTLV-TWAは20ppmと設定されており、作業環境における管理濃度は20ppmとされています。

【分野別】現在行われている主な対策とその課題

トルエンによるリスク軽減のために、各分野でさまざまな対応策が実施されていますが、それらの対策には課題も残されています。

| 業種 | 対応策 | 課題 |

|---|---|---|

| 研究施設(化学・医薬系) | ドラフトチャンバーの設置、防毒マスクの着用、定期的な濃度測定 | 台数不足による順番待ち、ドラフト外作業(秤量・洗浄)での曝露、給排気バランスの崩れによる室温変動、引火リスクへの対応 |

| 製造現場(塗装・印刷) | 塗装ブース、スクラバー、全体換気、VOC処理装置 | スクラバーの廃液処理とメンテナンス負担、VOC排出規制への対応、設備投資の高コスト |

このように見ていくと、業種を問わず以下のような共通の課題があることがわかります。

- 作業員の安全確保と健康被害の防止

- 可燃性ガスによる引火・爆発リスクへの対応

- 設備の導入・メンテナンスコストの増加

- 環境規制(VOC排出規制)への対応

- 2024年化学物質規制改正への対応

研究施設(化学・医薬系)での対策と課題

化学・医薬系の研究施設では、有機合成や抽出操作などでトルエンを日常的に使用しています。多くの研究室ではドラフトチャンバーが導入されていますが、実際の運用ではさまざまな困りごとが生じています。

たとえば、「ドラフトの台数が足りず、順番待ちが発生する」「実験台での秤量作業中に溶媒臭が気になる」「ドラフトを使うほどでもない少量作業で、つい吸い込んでしまう」といった声は珍しくありません。また、ドラフトチャンバーの排気量が大きいため、空調とのバランスが崩れて室温が安定しないという悩みもよく聞かれます。

こうした現場で残されている主な課題を整理すると、以下のようになります。

| 課題カテゴリ | 具体的な内容 |

|---|---|

| 設備面 | ダクト工事が必要で初期コストが高い、設置スペースの確保が難しい |

| 運用面 | 台数不足による順番待ち、給排気バランスの崩れで風速が不安定 |

| 作業環境 | ドラフト外での作業(秤量・洗浄など)で曝露リスクが残る |

| 安全面 | トルエンの可燃性による引火・爆発リスク、電気機器使用時の注意 |

| 精密実験への影響 | 排気による室温・湿度の変動、温度管理が必要な実験への悪影響 |

製造現場(塗装・印刷工場)での対策と課題

塗装や印刷の製造現場では、塗装ブースやスクラバーによる排ガス処理が一般的です。しかし、スクラバーは処理後の廃液が発生するため、その処理とメンテナンスに手間とコストがかかります。

「定期的な洗浄液の交換が負担」「廃液の処理委託費用がかさむ」「活性炭フィルターの交換周期が短い」といった声が現場からは聞かれます。また、VOC排出規制が強化される中で、外部への排気をいかに抑えるかも重要な課題となっています。

こうした現場で残されている主な課題を整理すると、以下のようになります。

| 課題カテゴリ | 具体的な内容 |

|---|---|

| メンテナンス面 | スクラバーの廃液処理、活性炭フィルターの短寿命 |

| コスト面 | 処理委託費用、フィルター交換費用の増大 |

| 環境規制 | VOC排出規制への対応、外部環境への影響 |

| 安全面 | 可燃性ガスの引火リスク、電気設備の防爆対応 |

各課題への解決策|ダクトレス型有害ガス浄化装置

トルエンガスのリスク軽減に効果的な解決策の一つに「TOGA有害ガス浄化装置」があります。この装置は、トルエンを含むさまざまな有害ガスを99%以上除去可能な特許取得済みのフィルターを搭載し、研究施設や製造業においてすでに世界30ヶ国以上で導入されています。

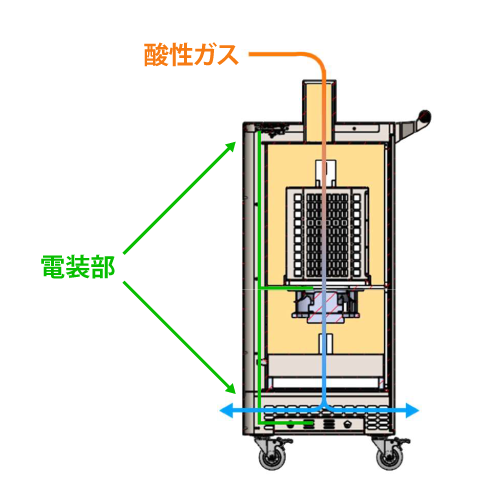

可燃性ガスの引火リスクを低減する独自構造

可燃性の高いトルエンガスを扱う現場では、電気機器からの引火リスクが懸念されます。酸性ガス対応の浄化装置(TOGA-MAC1-AI)は、電装部と有害ガスの通路を完全に分離した独自構造を採用しているため、可燃性ガスが電気系統に触れることなく、使用中の引火リスクを大幅に低減できます。

ダクト工事不要で現場の柔軟な運用が可能

移動型の有害ガス浄化装置は、キャスター付きで必要な場所に移動できるので、研究室での実験レイアウトの変更や、製造現場での作業場所の移動にも柔軟に対応できます。

研究施設では、ドラフトチャンバーの外での秤量作業や洗浄作業の際に手元に置いておけば、発生したガスをその場で吸引・除去できます。製造現場では、塗装ブースから離れた場所での小規模な作業にも対応可能です。稼働音も50dB以下なので、静かな作業環境を維持できます。

フィルター方式で廃液処理が不要、メンテナンス負担を軽減

TOGA製品はフィルター方式なので、スクラバーのような廃液が発生しません。フィルターの交換周期は約1年と長寿命で、交換時はメーカー対応となりますが、日常的な廃液処理委託や洗浄液の補充・交換といった定期メンテナンスの手間から解放されます。

スクラバーでは週単位や月単位で洗浄液の状態確認や交換が必要になりますが、フィルター方式では年1回の交換対応のみで済むため、現場の作業負担を大幅に減らせます。

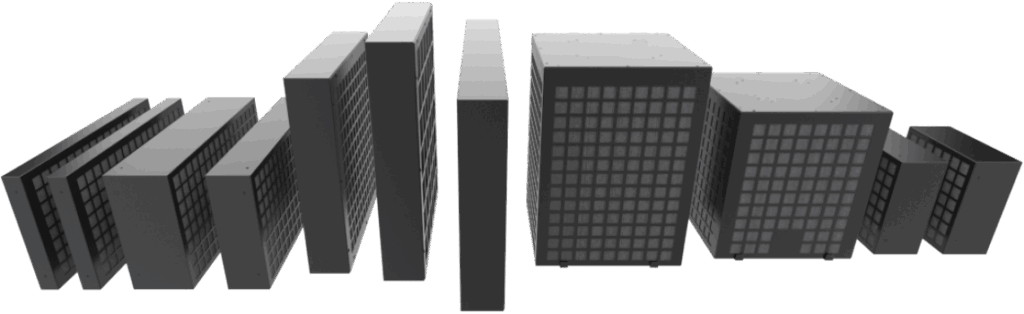

また、TOGA®フィルターは、国際特許を取得(日本・米国・韓国・中国)しており、物理吸着・化学反応・中和反応の3つのメカニズムで有害ガスを99%以上除去します。酸・塩基の中和が可能で、トルエンをはじめとするVOCや有機化合物に対応できます。フィルターはカスタマイズも可能で、現場の状況に応じた最適な仕様を選択できます。

ダクトレス浄化装置で、VOC規制に対応した職場へ

トルエンは、研究施設や製造現場で広く使われる一方、可燃性が高く健康被害のリスクも大きい化学物質です。ドラフトチャンバーやスクラバーなど従来の対策には、スペース・コスト・メンテナンス負担・引火リスクといった課題が残されています。

ダクトレス型の有害ガス浄化装置は、これらの課題を解決する選択肢の一つです。特に、可燃性ガスに対応した安全設計や、室内循環型によるVOC排出規制への対応は、2024年の化学物質規制改正に直面する現場にとって有力なソリューションとなります。

トルエン対策について具体的にご相談されたい方は、ぜひTOGA製品のデモテストやお問い合わせをご検討ください。現場の状況に合わせた最適なソリューションをご提案いたします。

研究室で発生する有毒ガスや悪臭お悩みではないですか?

- ダクト追加工事が難しい建物のため換気の問題を抱えている

- 安全対策を強化して女性や若い人たちが安心して働ける現場をつくりたい

- ピンポイントで有毒ガスを浄化する装置があったらな・・・

- 研究施設としてSDGs(脱炭素対策)に貢献したい

国際特許取得TOGA®フィルターが有毒ガスの問題を根本的に解決します