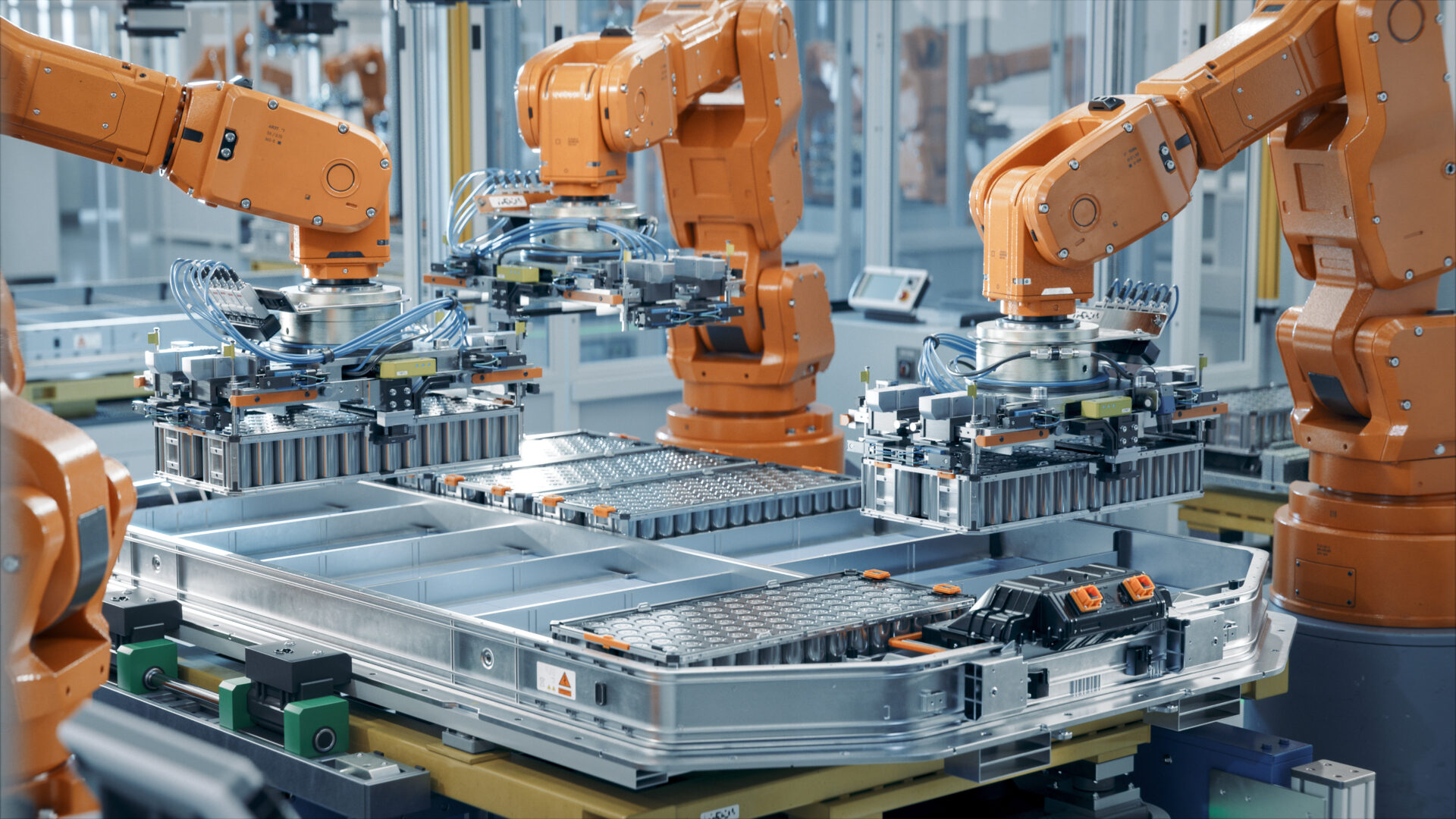

なぜ今、NMP(N-メチル-2-ピロリドン)対策が改めて現場課題になっているのか

リチウムイオン電池を製造している現場にとって、NMP(N-メチル-2-ピロリドン)は決して新しい化学物質ではありません。多くの工場ではすでに、乾燥炉排気を中心としたNMP回収装置を導入し、回収・再利用を前提とした運用が行われています。

それにもかかわらず近年、NMP対策が「改めて検討し直すべき現場課題」として浮上している背景には、従来の回収方式だけでは管理しきれない領域が、確実に増えてきているという現実があります。

特に問題になりやすいのが、

- 調合室やスラリー準備エリア

- 試作・検証ライン

- 回収装置の立ち上げ・停止時

- ダクトや設備の継ぎ目からの微量な漏れ

- 回収ラインに接続できない局所作業エリア

といった「回収設備に乗せられない、または回収効率が落ちる場所」です。

生産量の増加や工程の高密度化が進む中で、こうしたスポット的な発生源からのNMPが積み重なり、

「作業環境測定の値が安定しない」

「以前は問題にならなかったエリアで濃度が上がる」

といった現象が、現場で顕在化し始めています。

ここで重要なのは、これは回収装置の性能不足の問題ではないという点です。

むしろ、回収方式は大量・連続的に発生する排気には非常に有効である一方、局所的・断続的に発生するNMPには対応しにくいという、構造的な役割分担の問題だと捉える必要があります。

さらに、管理者・設備担当者の立場から見ると、

「換気を増やしている」

「回収装置がある」

という説明だけでは、

「なぜその場所で濃度が上がるのか」「どのように管理しているのか」

を合理的に説明しづらくなってきています。

加えて、スポット的なNMP対策を換気でカバーしようとすると、空調負荷の増大やエネルギーコストの上昇といった別の問題が発生します。

結果として、安全対策・コスト・運用のバランスが取りづらい状態に陥りやすくなります。

つまり現在のNMP対策の本質的な課題は、

「回収か否か」ではなく、「回収では管理しきれない領域をどう補完するか」

という点にあります。

ここでは、あくまで、既存の回収設備を活かしながら、回収の網からこぼれ落ちる局所的なNMPを、発生源近くで化学的に処理・固定化するという選択肢に焦点を当てています。

NMPが製造工程にもたらす具体的なリスク

リチウムイオン電池の製造工程では、NMP(N-メチル-2-ピロリドン)が揮発しやすい環境が多く存在します。特に、塗工・乾燥・電極形成・溶剤調合室などでは、作業中に微量のNMP蒸気が発生しやすく、これが製造設備・製品品質・作業者の健康に広い影響を及ぼします。

まず、作業者の安全性の観点が重要です。NMPは皮膚から吸収されやすく、生殖毒性を持つ物質として国際的に注意喚起されています。微量でも長期的にばく露すれば健康リスクが増大し、作業環境測定や保護具だけではリスクを十分に抑えられない場合があります。安全配慮義務の強化が進む現在、企業にとっては労働衛生上の大きな課題です。

次に、設備への影響です。揮発したNMPは、高温/高湿環境で腐食や部材劣化を促進することがあり、特に換気ダクト・冷却設備・センサー類への負荷が高くなります。これにより、点検・メンテナンス工数の増加、突発的な設備トラブル、ライン停止などのリスクが高まります。

さらに見逃せないのが、製品品質への波及です。電極スラリーの乾燥工程でNMPの揮発量が安定しない場合、塗工ムラや固形分濃度の不均一につながり、最終的に電池性能のバラつきや歩留まり低下を招く可能性があります。クリーンルームや乾燥室の空気質がNMP蒸気で悪化すれば、微粒子管理にも影響が及び、不良発生率が上昇するケースもあります。

また、揮発したNMPの処理が不十分な場合、空調負荷が増大し、工場全体のエネルギーコストが跳ね上がることも課題です。生産量が増えるほどこの問題は顕著になり、換気方式だけの運用には限界が生じます。

このように、NMPは単なる溶剤ではなく、安全・品質・設備保全・エネルギー効率にまたがる「複合リスク」を持つ物質です。だからこそ、現場ではNMP蒸気そのものを確実に捕集・無害化する対策の導入が求められています。

現場が直面する「換気頼み」では解決しない課題

NMP(N-メチル-2-ピロリドン)を扱う製造現場では、長年にわたり「換気による希釈」が主要な対策として採用されてきました。しかし近年、生産量の拡大や管理要求の高度化を背景に、換気主体の運用はさまざまな限界を露わにしています。

まず、NMPは蒸気圧が低く、粘度の高い溶剤であるため、一般的な有機溶剤に比べて空間中に拡散しにくい特性があります。その結果、換気量を増やしても局所的に濃度が高まりやすく、作業者の周囲や設備近傍に蒸気が滞留する、いわゆるホットスポットが発生しやすくなります。これは、現場管理者にとって非常に対応の難しい課題のひとつです。

さらに、換気を強化すればするほど、クリーンルームや乾燥室の空調負荷が急激に増加します。特にバッテリー製造のように温湿度管理が厳格な環境では、外気導入量の増加がそのままエネルギー消費の増大につながり、運用コストを大きく押し上げます。

「作業環境を改善したいが、空調コストが許容範囲を超えてしまう」というジレンマは、多くの工場に共通する悩みです。

また、換気によってNMPを外部へ排出する方式では、環境基準や排ガス規制への対応が不可欠となります。NMPは国内外で規制が強化されている物質であり、「排出量を増やすことで対応する」という考え方そのものが、今後さらに制約を受ける可能性があります。

加えて、既存の有機溶剤用フィルター(一般的な活性炭など)は、NMPのような高沸点溶剤では性能が安定しにくく、

- 早期飽和

- 交換頻度の増加

- ランニングコストの増大

といった問題を招きがちです。結果として、フィルター管理が追いつかず、実質的に換気に依存した状態から抜け出せないケースも少なくありません。

このように、換気だけに頼った対策では、

- 作業者の安全

- 設備の保全

- 製品品質の安定

- エネルギー効率

- 環境規制への対応

といった複数の要件を同時に満たすことが難しくなってきています。

こうした背景から現在の製造現場では、NMP蒸気を空間全体で薄めて管理するのではなく、発生源の近くで確実に捕集し、化学的に処理して揮発性を抑えるという考え方が、現実的な選択肢として注目されるようになっています。

NMPを回収できない領域で化学的に処理するという新しい発想

NMP(N-メチル-2-ピロリドン)対策の基本が、乾燥炉排気を中心とした回収・再利用方式であることは、現在も変わりません。大量かつ連続的に発生するNMPに対しては、回収装置が最も合理的であり、ここでもこの前提を否定するものではありません。

一方で、製造現場には回収方式だけでは管理が難しい領域が存在します。

調合室やスラリー準備エリア、試作・検証工程、回収装置の立ち上げ・停止時、ダクトの継ぎ目や開放作業を伴う工程など、発生量は少ないものの局所的に濃度が上がりやすいポイントです。

これらの領域では、

- 回収ラインへの接続が構造的に困難

- 排気量が不安定で回収効率が低下しやすい

- 換気量を増やすと空調負荷が過剰になる

といった理由から、回収方式をそのまま適用することが現実的でないケースが多く見られます。

そこで注目されているのが、NMPを回収するのではなく、発生源近くで化学的に処理し、揮発性を持たない状態に変換・固定化するという考え方です。

この方式では、揮発したNMPをフィルター内部で反応させ、再揮発しにくい形で保持するため、単なる物理吸着とは異なる挙動を示します。

このような化学的処理方式の特徴は、

- 微量・断続的な発生に対して安定した処理が可能

- 濃度変動の影響を受けにくい

- 吸着容量に依存した急激な漏れ出しが起こりにくい

といった点にあります。

特に、活性炭などの物理吸着方式で課題となりやすい「飽和後の挙動」に対して、局所管理という用途に適した安定性を持つことが評価されています。

重要なのは、この処理方式が回収装置の代替ではなく、補完的な役割を担うという点です。

「大量排気は回収、回収に乗らない局所発生源は化学的処理」というように役割を分けることで、それぞれの方式の特性を活かしたハイブリッドなNMP管理が可能になります。

また、発生源近くで処理が完結するため、

- 新たなダクト工事が不要

- 排気経路の複雑化を避けられる

- 既存建屋やクリーンルームへの後付けがしやすい

といった実務上のメリットもあります。

NMP対策において重要なのは、単一の方式で全体をカバーしようとすることではなく、

「どの領域に、どの処理方法を適用するのが合理的か」を整理することです。

化学的に揮発性を抑える処理方式は、回収方式では取りこぼしてしまうリスクを埋めるための、現実的で運用しやすい選択肢として位置づけられています。

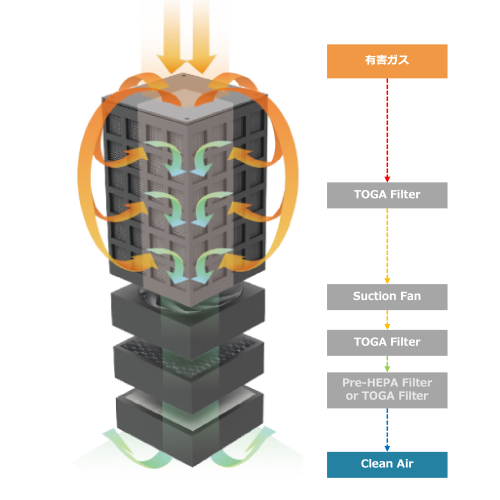

特許取得TOGAフィルターを活用した有害ガス浄化ソリューション

リチウムイオン電池製造におけるNMP管理では、単なる「吸着」だけではなく、揮発性を抑えた状態で安定して処理できる装置が求められています。TOGAが提供する有害ガス浄化ソリューションは、この課題に対して、現場運用を前提とした実践的な設計思想に基づいて開発されています。

TOGAフィルターは、独自に開発された特殊反応材を基盤としており、NMPのような高沸点で処理が難しい溶剤に対しても、高い処理性能を発揮します。物理吸着に依存するのではなく、フィルター内部で化学反応を伴う処理を行い、揮発性の低い状態に変換・固定化するため、濃度が高まりやすい工程や変動の大きいラインであっても、安定した処理性能を維持できます。

この方式により、従来の活性炭フィルターで課題となりやすかった

- 早期飽和

- 処理性能の急激な低下

- 運転条件によるばらつき

といった問題を回避しやすくなります。特に、局所的・断続的に発生するNMPを対象とする用途では、安定性の高さが大きなメリットとなります。

さらに、TOGAの浄化ユニットは低圧損設計を採用している点も重要な特長です。NMPを扱う工場では空調負荷が大きなコスト要因となりますが、圧力損失が低い構造であれば、ファンや空調設備の消費電力を抑えることができ、長期的な運用コストの低減につながります。

また、TOGAでは従来装置の課題となりやすかった電装部の耐久性にも着目しています。NMP蒸気は、電子基板や制御系に悪影響を与えることがありますが、TOGAの装置はガスの通り道と電装部を完全に分離した内部構造を採用することも可能です。これにより、蒸気による影響を抑え、装置全体の寿命と安定稼働性を高めています。

これらの特長により、TOGAフィルターを搭載した装置は、

- NMP処理性能の高さ

- 長寿命・低メンテナンス

- 省エネ性

- 電装部への影響を抑えた安定稼働

を同時に満たす、バッテリー製造現場に適したソリューションとして評価されています。

「換気の限界」「空調コストの増大」「作業環境への配慮」「設備の安定稼働」など、NMP管理において現場が直面する複数の課題を、回収方式を補完する局所対策として現実的に解決できる点が、TOGA製品が国内外の製造現場で採用されている理由のひとつです。

ダクトレス運用により建屋制約を受けず導入可能

NMP(N-メチル-2-ピロリドン)を扱うエリアでは、本来であれば排気ダクトを新設し、揮発した溶剤を室外へ排出する仕組みが必要とされます。しかし、実際の製造現場では、建屋構造・設備レイアウト・クリーンルーム規格などの条件から、ダクト工事が困難なケースが多く存在します。

特に、

- 既に稼働している工場で大規模改修が難しい

- クリーンルームや乾燥室で建屋貫通ができない

- 設備間の距離や天井高に制約がある

- 海外工場で建屋基準が厳しく、排気経路の設計が複雑化する

といった背景から、「導入したくてもダクトが引けない」状況は珍しくありません。

こうした課題に対応するため、TOGAの有害ガス浄化装置はダクトレス構造を採用しています。NMP蒸気をその場で浄化し、化学的処理したうえでクリーンな空気として室内に戻すため、外部への排気経路が不要。これにより、建屋制約やレイアウト変更に左右されず、必要な場所へ柔軟に設置することができます。

また、ダクトレス運用には以下のような追加メリットがあります。

- 空調負荷の軽減

外気を取り入れる必要がないため、温湿度管理が安定し、空調の省エネ効果が大きい - 導入スピードの速さ

建屋工事が不要なため、短期間でラインへ組み込める - 設備移設が容易

生産ラインの増設・レイアウト変更にも柔軟に対応 - 環境規制対応がしやすい

排気濃度を気にせず内部で完結した処理が可能

単に「工事不要」という利点に留まらず、運用コストの削減・環境負荷の低減・レイアウト自由度の向上といった、生産性向上に直結するメリットが得られます。

NMP対策を検討する企業にとって、ダクトレスで柔軟に導入できるTOGAの有害ガス浄化装置は、現場の課題解決と生産効率を両立するための有力な選択肢となります。

NMP 対策は法規制・国際標準との整合性が必須

NMP(N-メチル-2-ピロリドン)対策を検討するうえで、多くの管理者が頭を悩ませるのが 「どこまでやれば十分なのか」 という判断基準です。

法令を守っているつもりでも、実際の現場運用や監査の場では、「形式的な対応」では説明が通らないケースが増えています。

NMPは、生殖毒性が指摘されている物質として、欧州のREACH規制をはじめ、国際的に管理が強化されている化学物質です。日本国内でも、労働安全衛生法に基づくSDS管理や作業環境測定、ばく露低減措置が求められており、「使用している以上、管理していることを合理的に説明できるか」 が問われる立場になっています。

ここで重要なのは、「規制を知っているか」ではなく、「その対策が合理的で継続可能と説明できるか」という点です。

例えば、

- 換気量を増やしている

- 作業者に保護具を着用させている

- 活性炭フィルターを設置している

といった対策は、一定の意味を持ちます。しかし、NMPの使用量が増え、工程が高密度化する中で、

「本当に濃度は安定しているのか」

「フィルターの飽和や劣化を把握できているのか」

「換気強化による空調負荷を含めても、継続可能なのか」

といった点を問われたとき、明確な説明ができないケースも少なくありません。

特に、海外拠点を持つ企業や、グローバルなサプライチェーンに組み込まれているメーカーでは、国内法だけでなく国際標準を意識した管理が求められます。顧客監査や取引条件の中で、

「どのような方法で有害物質を管理しているのか」

「排出やばく露をどの段階で抑えているのか」

といった説明を求められる場面は、今後さらに増えていくでしょう。

その意味で、NMP対策は「最低限の法令対応」ではなく、「将来の監査や説明責任に耐えられる仕組みづくり」として考える必要があります。

TOGAフィルターを用いた浄化方式のように、

- NMPを発生源近くで捕集し

- 物理吸着に頼らず化学的に処理し

- 排出やばく露のリスクを根本から抑える

という対策は、なぜこの方法を選んだのかを論理的に説明しやすい点で、規制対応や国際標準との整合性を取りやすい手法と言えます。

NMP対策を「その場しのぎ」で終わらせるのか、それとも 将来を見据えた管理体制として整えるのか。

その判断が、今後の製造現場の安定性と企業の信頼性を大きく左右します。

TOGAフィルター導入がもたらす長期的メリット

NMP(N-メチル-2-ピロリドン)対策として、化学的に揮発性を抑えるフィルターを導入する判断は、

単に「今ある濃度上昇を抑える」ための対症療法ではありません。

その本質は、NMP管理を“人や状況に依存しない仕組み”へ移行できる点にあります。

従来、回収ラインに乗らない局所的なNMP対策は、

- 換気量の調整

- 作業手順の工夫

- 現場の注意喚起

といった運用依存の管理に委ねられがちでした。

しかしこの方法では、工程変更・生産量増加・人員交代が起きるたびに管理の再調整が必要となり、

設備担当者の負荷は継続的に増え続けます。

化学的処理フィルターを局所発生源に配置することで、NMPは発生した段階で処理・固定化されるため、空間全体の濃度変動を追い続ける必要がなくなります。

これは、作業環境測定や社内点検、外部監査においても、「どこで、どのようにNMPを管理しているか」を構造として説明できる状態をつくります。

この「説明できる管理」がもたらす効果は小さくありません。

管理指摘や是正対応に追われる時間が減り、設備担当者は本来注力すべき工程改善や生産性向上に時間を使えるようになります。

また、回収方式と化学的処理を役割分担させた運用は、将来の変化に強いというメリットもあります。

試作ラインの追加、工程条件の変更、部分的なレイアウト変更があっても、「回収に乗らない領域には同じ処理思想を適用する」という判断軸を維持できるため、管理方針がぶれません。

コスト面においても、この方式は合理的です。乾燥炉排気のような大量発生源を化学的処理で全て対応しようとすれば、フィルターコストは現実的ではありません。一方で、対象を局所・微量発生源に限定することで、換気強化や空調負荷増大、設備劣化といった間接コストの増加を抑える効果が期待できます。

化学的処理フィルターの導入は、

- 回収方式を否定せず

- 回収で取りこぼす領域を補完し

- 管理を仕組みとして固定化する

という位置づけで初めて、その価値を最大限に発揮します。

NMP対策を「都度の対応」として続けるのか、それとも 将来の工程拡張や監査強化にも耐えられる管理体系として整えるのか。その分岐点において、化学的処理フィルターは、設備担当者が現実的に選択できる有効な手段のひとつと言えるでしょう。

安全・品質・環境基準を満たすためのNMP対策は必須へ

リチウムイオン電池の市場拡大に伴い、NMP(N-メチル-2-ピロリドン)を使用する製造工程は、今後さらに増加していくことが予想されます。それに比例して、作業者の安全、設備の安定稼働、製品品質の維持、環境への配慮といった課題は、より複雑かつ高度な管理が求められるようになっています。

これまで多くの現場では、「換気を強化する」「活性炭フィルターを交換する」といった対症療法的な方法でNMP対策を行ってきました。しかし、生産量が増え続ける現在、こうした方法だけでは、

- 作業環境中の濃度を安定して抑えること

- 空調負荷やエネルギーコストを抑制すること

- 規制基準や監査要求に継続的に対応すること

- 製品品質を安定させること

といった多面的な要求を同時に満たすことが難しくなってきています。

そこで注目されているのが、NMPを空間全体で薄めて管理するのではなく、発生源の近くで捕集し、化学的に処理して揮発性を抑えるというアプローチです。この考え方は、換気や物理吸着方式の限界を補い、局所的・断続的に発生するNMPを安定して管理するための、現実的な選択肢として位置づけられています。

TOGAが提供する有害ガス浄化装置は、こうした化学的処理の考え方を装置設計に落とし込み、さらに低圧損構造や電装部を保護する内部設計など、製造現場の実情を踏まえた工夫が随所に盛り込まれています。その結果、NMP管理において、

- 作業環境の安定化

- 設備の信頼性向上

- エネルギーコストの抑制

- 長期的な運用のしやすさ

を同時に実現するソリューションとして、国内外の製造ラインで導入が進んでいます。

今後の電池製造において、化学物質管理は単なる法規制対応にとどまらず、企業の競争力や持続可能性を左右する重要な要素となります。NMP対策を「その場しのぎの対応」として続けるのではなく、将来の生産拡大や管理要求の高度化にも耐えられる製造環境を構築するための投資として捉えることが重要です。

NMPのリスクを確実に制御し、安全で安定した生産体制を維持していくために、回収方式を前提としつつ、局所的な化学的処理を組み合わせた管理体系は、これからの製造現場において不可欠な選択肢のひとつと言えるでしょう。

研究室で発生する有毒ガスや悪臭お悩みではないですか?

- ダクト追加工事が難しい建物のため換気の問題を抱えている

- 安全対策を強化して女性や若い人たちが安心して働ける現場をつくりたい

- ピンポイントで有毒ガスを浄化する装置があったらな・・・

- 研究施設としてSDGs(脱炭素対策)に貢献したい

国際特許取得TOGA®フィルターが有毒ガスの問題を根本的に解決します