クリーンなはずの現場に潜む“見えにくいリスク”

半導体製造工場といえば、クリーンルームをはじめとした徹底された安全・衛生管理体制が整っているというイメージが一般的です。実際、ガス供給や排気処理、モニタリングシステムは高度に自動化されており、通常運転時に大きなトラブルが発生することは稀です。

しかし、製造現場では日々の工程の中で、一時的にリスクが増す瞬間が確実に存在します。たとえば、装置のメンテナンス時や薬液の交換作業、バルブの開放・接続作業など、通常運転とは異なる状況では、局所的に有害ガスが発生・漏洩する可能性があります。

さらに、有害ガスは無色・無臭であることも多く、視覚的・嗅覚的な危険の「見えにくさ」が対策を遅らせる要因にもなりえます。検知機器の死角や、作業者が防護具を装着していないタイミングでのガス漏れが発生した場合、その影響は人体や設備に深刻なダメージを与える恐れがあります。

こうした「一見安全に見える」現場だからこそ、万が一に備える「第2層」の安全対策が求められているのです。

工程で発生する主な有害ガスと、それぞれの危険性

半導体の製造には、エッチング、洗浄、ドーピング、リソグラフィーなど複雑かつ高精度な工程が存在し、それぞれの工程でさまざまな化学薬品やガスが使用されます。その中でも特にリスクが高いとされるのが、フッ化水素(HF)・塩化水素(HCl)・塩素(Cl₂)・アンモニア(NH₃)といった有害ガスです。

フッ化水素(HF)

エッチング工程で頻繁に使われるフッ化水素は、非常に強い腐食性をもち、わずかな量でも皮膚や粘膜を深く侵します。皮膚に付着すると痛みを感じにくいにもかかわらず、体内に吸収されると骨や神経にまで影響を与えるほどの毒性を持ちます。吸引した場合は肺水腫などの重篤な呼吸器障害を引き起こす可能性もあります。

塩化水素(HCl)・塩素(Cl₂)

これらの酸性ガスは、腐食性が強く、金属や樹脂の部品にダメージを与えるだけでなく、作業者の目や喉、気道に激しい刺激を与えます。高濃度では短時間でも呼吸困難や嘔吐、意識障害を引き起こすことがあり、局所的な漏洩でも非常に危険です。

アンモニア(NH₃)

洗浄や中和の工程などで使用されるアンモニアは、気化しやすく、空気中に拡散しやすい性質があります。強い刺激臭を伴い、目・皮膚・呼吸器への影響があるほか、高濃度でのばく露は肺への不可逆的な損傷をもたらすリスクもあります。

これらのガスは、日常的に使われる分、作業者にとって慣れが生じやすく、リスクを過小評価しやすいという落とし穴もあります。だからこそ、「ガスの特性」と「現場での発生のタイミング」を正しく理解した上で、常にリスクを見積もり直す姿勢が重要なのです。

リスク管理が徹底された工場でも「想定外」が起こる瞬間

多くの半導体製造工場では、建設段階から有害ガスへの対策が講じられており、局所排気装置やガス監視センサー、インターロック付きの供給システムなどが整備されています。日常的な運転時に重大なガス漏れが発生するケースは稀であり、安全体制は非常に高い水準にあります。

しかし、それでも「想定外」が起きる余地がゼロではないのが現場の現実です。特に以下のような場面では、設備に問題がなくても一時的なガス放出や漏洩のリスクが高まります。

チャンバーの開放・装置の点検時

装置内部の清掃や部品交換のためにチャンバーを開放する際、内部に残留していたガスが一気に放出されることがあります。排気設備が十分でも、作業者の至近距離で短時間に濃度が高まる局所曝露のリスクが発生します。

ガスボンベや配管の接続・交換作業

ガス供給ラインの切替え作業中、バルブの開閉や継ぎ手の緩みなどが原因でわずかな漏洩が発生することがあります。特に、作業者が顔を近づける必要のある作業では、瞬間的なばく露が健康被害に直結する恐れがあります。

メンテナンス時の一時的排出

洗浄や薬液の中和工程では、異なるガス成分が混在するケースもあり、通常の監視装置では即時に把握しきれない状況が起こりえます。

このような「工程外」の作業は、定常運転時の安全設計ではカバーしきれない隙間を生み出すことがあるため、リスクアセスメント上も注意が必要です。

今見直したい、リスクアセスメントと追加対策の必要性

先進的な製造工場であっても、有害ガスの「完全なゼロリスク」は存在しません。むしろ、設備や仕組みが高度であるほど、現場では「普段通りに運用されていること」を前提とした管理に頼りがちになり、一時的な異常や突発的な作業への備えが後回しになりやすい傾向があります。

このような「安全の盲点」を埋めるために重要なのが、リスクアセスメントの再評価と、それに基づく追加的な対策の導入です。

リスクアセスメントの本来の目的は、「安全装置があるから安心」ではなく、「何が起きうるか」「どうすれば影響を小さくできるか」を常に問い続けることにあります。たとえば、局所的・一時的なガス漏れに対して、以下のような視点が問われるべきです。

- 漏れが起きた際、作業者が即座に退避できる構造になっているか?

- 一時的にガスが拡散した場合、どこまで広がりうるか?

- 想定外の場面でも、その場で対処できる機器があるか?

こうした問いに対する現場レベルでの答えの一つが、移動型の有害ガス浄化装置の導入です。

これまでの設備投資では対応しきれなかった「すき間」を埋める手段として、柔軟に配置でき、その場でガスを吸着・中和する可搬型装置は、リスク最小化のための実践的かつ現実的な選択肢と言えるでしょう。

TOGA有害ガス浄化装置(移動型)がもたらす安心

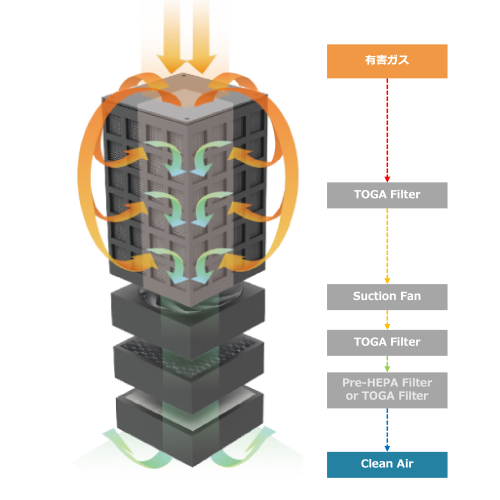

局所的・一時的な有害ガスのリスクに対して、常設設備だけでは対応が難しい場面において、有効な解決策となるのが移動型の浄化装置です。TOGAが提供する有害ガス浄化装置(移動型)は、そのような場面で迅速かつ柔軟に使える対策機器として設計されています。

必要な場所に、必要なタイミングで即時展開

キャスター付きのコンパクト設計で、作業エリアや装置のすぐそばに柔軟に配置可能。

たとえば、チャンバー開放作業やガス供給設備の点検時など、一時的にリスクが高まる工程において、その場ですぐに運用できる即応性を備えています。

高性能フィルターで多様な有害ガスに対応

本装置の中核となるのが、TOGAが独自に開発・実装している多層構造のフィルターシステムです。

このフィルターは、有害なガス成分を物理的に吸着しつつ、必要に応じて化学的中和・分解する複合機能を持ち、現場で発生しやすい複数種類のガスに対応します。

特にこれまでに対応実績のあるガスには、

- フッ化水素(HF)

- 塩素(Cl₂)

- 塩化水素(HCl)

- アンモニア(NH₃)

などがあり、これら以外にも、現場の状況に応じて対応できるケースが多数あります。

「このガスには対応できるのか?」といったご相談にも、技術的な検証を含めて柔軟に対応しています。

操作性と運用管理のしやすさ

装置の立ち上げは電源接続のみで、現場での即時使用が可能です。

継続的なメンテナンスについては、TOGAがメーカー対応として責任をもって実施するため、

利用者側で複雑な保守作業を行う必要はありません。これにより、本来の作業に集中しながら、安全対策を日常的に取り入れることができます。

このように、TOGA有害ガス浄化装置(移動型)は、「排出させない」「拡散させない」という観点でリスクを封じ込める装置であり、既存の安全対策にもう一段階の安心を加える現実的な手段となります。

リスクを最小化するためにできること

半導体製造の現場では、高度な設備と精密な工程管理によって、日常的な安全性は極めて高い水準にあります。しかし、現場で作業する人間が関わる以上、「完全に安全」は存在しないという前提に立つことが、真のリスク管理の第一歩です。

有害ガスによる事故は、「ほんの数秒」のガス漏れや、「たまたまその時そこにいた」という偶然が重なることで発生します。つまり、起きてから対処するのでは遅く、先回りした備えが求められるのです。

今回ご紹介したTOGA有害ガス浄化装置(移動型)は、そうした「すき間」のリスクに対し、現場で柔軟に対応できる現実的な解決策です。

「見えないリスクに、見える備えを」

それが、私たちTOGAが現場に届けたい、有害ガス対策の新しいかたちです。

研究室で発生する有毒ガスや悪臭お悩みではないですか?

- ダクト追加工事が難しい建物のため換気の問題を抱えている

- 安全対策を強化して女性や若い人たちが安心して働ける現場をつくりたい

- ピンポイントで有毒ガスを浄化する装置があったらな・・・

- 研究施設としてSDGs(脱炭素対策)に貢献したい

国際特許取得TOGA®フィルターが有毒ガスの問題を根本的に解決します