化粧品の製造現場では、多くの化学物質が使用されており、その中には人体に有害なガスを発生する物質も含まれています。これらの化学物質は洗浄・消毒、原材料の計量・配合、充填・包装といった各工程で揮発し、作業者の健康や安全を脅かすリスクを持っています。

化粧品製造工程ごとの有害ガスのリスク

化粧品の製造工程は複数のステップに分かれ、それぞれの工程で異なる種類の有害ガスが発生する可能性があります。作業者の安全を確保するためには、各工程におけるリスクを把握し、適切な対策を講じることが不可欠です。

ここでは、特に有害ガスの影響を受けやすい「充填・包装」「原材料の計量・配合」「洗浄・消毒」の3つの工程に焦点を当て、リスクを詳しく見ていきます。

充填・包装(製造担当)

化粧品の最終製品を容器に充填し、包装する工程では、液体やクリーム、エアゾール製品をボトルや缶に詰める作業が行われます。特にスプレーやエアゾール製品では、アルコール類や香料などの揮発性成分が含まれているため、作業中に空気中に拡散しやすいという特徴があります。

また、エアゾール製品の噴射剤は可燃性が高く、充填時に漏洩すると火災や爆発のリスクが発生します。特に密閉された作業空間でガスが充満すると、引火の危険性が高まり、事故につながる可能性があります。

さらに、充填作業時にはスプレー製品のミストが発生するため、作業者がそれを吸入すると、呼吸器系や神経系に悪影響を及ぼす可能性があります。例えば、アルコールや香料成分を含むミストを長時間吸入すると、頭痛やめまい、のどの刺激を引き起こし、作業効率の低下や慢性的な健康リスクにつながる可能性があります。

また、局所排気設備が不十分な場合、充填・包装エリア全体にミストやガスが拡散し、低濃度でも長時間曝露されることで健康リスクが高まることが懸念されます。

- LPG(液化石油ガス)、DME(ジメチルエーテル)(エアゾール製品の噴射剤、引火性あり)

- エタノール(アルコール成分)(吸入による神経系・呼吸器系への影響)

- 香料成分(揮発性有機化合物)(アレルギーや粘膜刺激の原因)

原材料の計量・配合(製造担当)

化粧品の製造では、原材料を正確に計量し、処方に従って配合する工程が必要不可欠です。この工程では、エタノールや酢酸エチル、ヘキサン、トルエン、キシレンなどの揮発性有機溶剤(VOC)を取り扱うことが多く、計量や攪拌の際に揮発し、作業場に広がるリスクがあります。

特に揮発性の高い溶剤は、空気中に拡散しやすく、吸入することで作業者の健康に悪影響を及ぼす可能性があります。

例えば、トルエンやキシレンは中枢神経系に影響を与え、長時間の曝露が続くと頭痛やめまい、倦怠感などの症状を引き起こすことが報告されています。また、溶剤が皮膚に付着すると、皮膚炎や刺激症状を引き起こすことがあり、長期的な影響として神経系の障害や肝臓・腎臓への負担も懸念されます。

さらに、作業場の換気が不十分な場合、溶剤の蒸気が滞留し、低濃度でも長時間曝露されることで健康リスクが増大します。強制換気システムを導入している場合でも、作業エリア全体の空気を適切に排気できているとは限らず、局所的に高濃度のVOCが蓄積する可能性があります。

- エタノール(アルコール類)(神経系・呼吸器系への影響)

- 酢酸エチル(溶剤)(吸入による頭痛・粘膜刺激のリスク)

- ヘキサン(溶剤)(長時間曝露による神経障害のリスク)

- トルエン・キシレン(溶剤)(吸入による神経系・皮膚への影響、慢性的な健康リスク)

洗浄・消毒(品質管理・製造担当)

化粧品製造の現場では、高い品質と安全性を確保するために、使用する設備や器具の洗浄・消毒が不可欠です。この工程では、生産ラインのタンクや配管、充填機などの洗浄が定期的に行われ、細菌や異物の混入を防ぐために強力な薬剤が使用されます。

しかし、密閉された作業環境で強酸や強アルカリを扱うため、有害ガスの発生リスクが高く、作業者が健康被害を受ける可能性があります。

例えば、次亜塩素酸ナトリウム(塩素系消毒剤)と塩酸(酸性洗浄剤)が混ざると、強い毒性を持つ塩素ガスが発生し、吸入すると呼吸困難や肺へのダメージを引き起こすことがあります。また、苛性ソーダ(強アルカリ)や過酸化水素などの洗浄剤も、揮発すると目や喉を刺激し、皮膚に付着すると炎症を引き起こす可能性があります。

さらに、洗浄作業は換気が十分でない密閉空間で行われることが多く、ガスが滞留しやすいため、短時間の作業であっても高濃度の有害ガスに曝露する危険性があります。これにより、作業者の呼吸器系の健康リスクが高まり、長期間の曝露による慢性的な健康被害につながる可能性があります。

- 塩素ガス(次亜塩素酸ナトリウムと酸性洗浄剤の混合で発生)

- 苛性ソーダ(強アルカリ洗浄剤)

- 過酸化水素(酸化系消毒剤)

- 塩酸(酸性洗浄剤)

化粧品製造現場での有害ガス対策と課題

化粧品製造現場では、有害ガスによる健康被害を防ぐために、以下のような対策が一般的に採用されています。

強制換気システムの導入

多くの製造施設では、有害ガスを排出し、空気を入れ替えるために強制換気システムが導入されています。特に揮発性の高い溶剤やスプレーミストの発生するエリアでは、換気システムによる排気が作業者の安全を確保するために重要とされています。

個人防護具(PPE)の使用

作業者の身体を保護するために、防毒マスク、ゴーグル、手袋、専用の作業服が使用されます。特に、洗浄・消毒作業では塩素系ガスや強酸・強アルカリに直接触れないよう、適切な防護具の着用が推奨されています。

これらの対策により、作業環境の安全性は一定のレベルで確保されていますが、実際の現場ではさまざまな課題も残されています。

強制換気システムの限界

換気システムがあっても、作業場のすべてのエリアで均等に有害ガスを排出できるわけではありません。充填・包装の工程では、スプレーミストやVOCが作業エリアに滞留し、作業者が高濃度のガスを長時間吸い込むリスクが生じます。

局所排気設備が不十分な場合、換気システムの効果は限定的になり、特定のエリアで有害ガスが蓄積する可能性があります。

温度・湿度管理への影響

換気システムが頻繁に作動すると、室内の温度や湿度が大きく変化しやすくなります。冬場は暖房の熱が逃げやすく、夏場は冷房が効きにくくなるため、空調コストの増加につながるだけでなく、化粧品の品質管理にも悪影響を及ぼす可能性があります。

エネルギー消費の増大

換気によって室内の温度が一定に保たれにくくなるため、冷暖房の稼働時間が長くなり、電力消費が増加します。特に、古い換気設備を使用している場合、エネルギー効率が低いため、必要以上に電力を消費することになり、企業にとって大きなコスト負担となります。また、空調設備の負担が増えることでメンテナンスの頻度も高まり、長期的には設備の更新コストも課題となります。

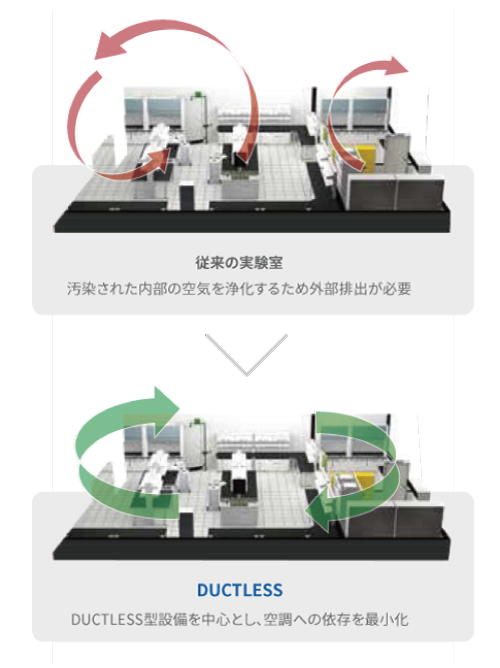

以上のように、強制換気システムは、一定の効果を発揮しますが、局所的なガスの滞留や換気の限界といった問題を解決するには不十分といえるかもしれません。

そこで、より実用的で効果的な解決策として注目されるのが、有害ガスを発生源で直接浄化できる「TOGA有害ガス浄化装置」です。

TOGA有害ガス浄化装置による新たな解決策

強制換気システムを補完し、局所的な有害ガスを効率的に除去

換気システムでは作業場全体の空気を循環させることで有害ガスを排出しますが、すべてのエリアで均等に換気できるわけではありません。

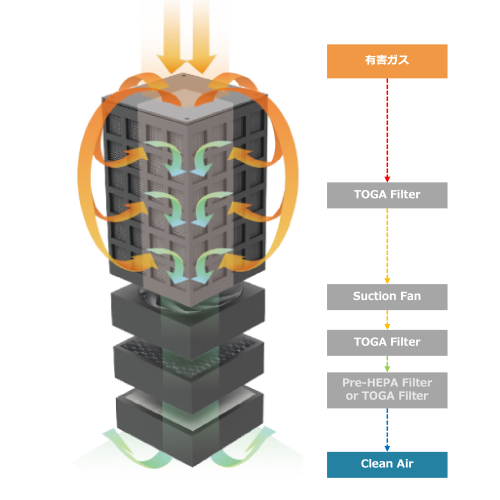

特に、充填・包装の工程ではスプレーミストやVOCが発生しやすく、排気が追いつかないケースが多いのが実情です。TOGAの有害ガス浄化装置は、こうした局所的なガスをスポットで吸引し、フィルターを通じて浄化することで、作業者が直接有害ガスを吸い込むリスクを低減します。

高性能フィルターで99%以上の有害ガスを除去

TOGA有害ガス浄化装置には、VOCやホルムアルデヒド、塩素ガスなどを99%以上除去できる高性能フィルターが搭載されています。

これにより、洗浄・消毒作業で発生する塩素ガスや、原材料の計量・配合時に発生する揮発性有機化合物(VOC)の影響を大幅に軽減することが可能です。フィルターは約1年の寿命があるため、頻繁な交換の手間もかかりません。

温度・湿度の変化を抑え、化粧品の品質管理にも貢献

換気システムを強化すると、外気との入れ替えが頻繁に行われるため、室温や湿度の管理が難しくなるという問題がありました。特に、化粧品の製造環境では温度・湿度の変動が製品の品質に影響を与えることもあるため、安定した環境を維持することが求められます。

TOGA有害ガス浄化装置は、室内の空気をそのままフィルターで浄化するため、温度や湿度を大きく変化させることなく、有害ガスの影響を抑えることが可能です。

移動可能な設計で、必要な場所に簡単に設置できる

作業環境によっては、有害ガスの発生するポイントが一定ではなく、状況に応じて対策が必要になるケースがあります。TOGAの有害ガス浄化装置はキャスター付きで移動が簡単なため、充填作業時にはスプレーミストの発生エリアに、洗浄作業時には消毒剤の使用エリアにといった形で、作業内容に応じて柔軟に配置できます。設置スペースも最小限で済むため、限られた作業スペースを有効活用しながら安全対策を強化することが可能です。

導入コストが低く、運用の負担が少ない

換気システムの増強や改修には多額の設備投資が必要ですが、TOGAの有害ガス浄化装置はダクト工事不要で、コンセントに接続するだけで導入できるため、初期コストを抑えつつ、安全性を向上させることが可能です。また、消耗品はフィルターのみであり、定期的なメンテナンスの手間も少なく、運用の負担を最小限に抑えることができます。

有害ガス対策の強化で、安全で快適な作業環境を実現

化粧品製造現場では、揮発性有機化合物(VOC)、ホルムアルデヒド、塩素ガスといった有害ガスのリスクを完全にゼロにすることは難しいのが現実です。しかし、従来の換気システムや防護具に加えて、TOGA有害ガス浄化装置を導入することで、より効果的に作業者の安全を守ることが可能になります。

有害ガス対策の強化を検討している方は、ぜひTOGAの有害ガス浄化装置の導入を考えてみてください。安全で快適な作業環境の実現に向けた第一歩となるでしょう。

研究室で発生する有毒ガスや悪臭お悩みではないですか?

- ダクト追加工事が難しい建物のため換気の問題を抱えている

- 安全対策を強化して女性や若い人たちが安心して働ける現場をつくりたい

- ピンポイントで有毒ガスを浄化する装置があったらな・・・

- 研究施設としてSDGs(脱炭素対策)に貢献したい

国際特許取得TOGA®フィルターが有毒ガスの問題を根本的に解決します